بریزینگ،فرآیندی است که بتواند کیفیت جوش را تضمین کند. علی رغم اینکه دستورالعمل های متعددی برای بریزینگ وجود دارد، اما ممکن است با این حال ناحیه جوش دچار نشتی شود. پارامترهای متعددی در بریزینگ تاثیرگذارند، ازجمله: فلز پایه، فیلرمتال، میزان خلاصی قطعات، تمیزی سطوح، فلاکس و حرارت دهی و درآخر مهارت جوشکاری

بریزینگ عبارت است از قابلیت پخش وچسبندگی فلز پرکننده به فلز پایه، و نیز قابلیت نفوذبه فضاهای تنگ بین قطعات.

چندین عامل برقابلیت ترکنندگی فلزپایه توسط فیلر تاثیرگذار است، ازجمله :

تمیزی سطح، لایه اکسیدی، دما، زمان بریزینگ، نیرو های چسبندگی بین فلزپایه و فیلر منجر به فرآیند بریزینگ می گردند.

شکل۶و۵ نشان می دهد که تمیزی سطوح تاچه اندازه مهم است. اکسیدهای سطحی، روغن، کثیفی ازتماس کامل بین مذاب وفلز پایه جلوگیری می کنند، فلاکس نقش پاک کنندگی جوی دارد ولی به تنهایی کافی نیست.

کاربرد انواع سیم جوش های لحیم کاری سخت را در این مطلب بخوانید: کاربرد انواع سیم جوش لحیم کاری سخت

اغلب قطعات در بریزینگ به صورت لوله، زانو و بطور کلی نر و مادگی هستند .

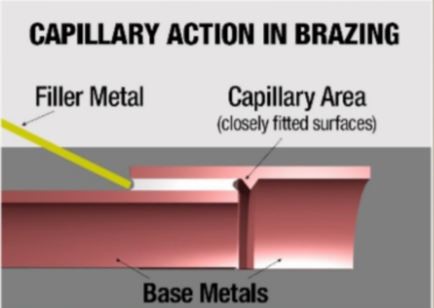

خاصیت مویینگی نقش نیروی پخش شوندگی در محل جوش را ایفا میکند و باعث بهبود کیفیت و عملکرد جوشکاری میشود.

و نقش اصلی در استحکام و مقاومت اتصالات جوشکاری شده را دارد. ( شکل ۷ )

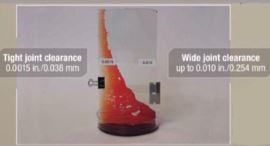

اما فاصله بین دو قطعه مورد جوشکاری نیز نقش بسزایی در عملکرد خاصیت مویینگی سیم جوش دارد.

حد فاصل ایده ال قطعات در بریزینگ بستگی به فاکتور های متعددی از جمله فلز پایه، نوع سیم لحیم مورد استفاده و پروسه جوشکاری دارد اما به طور کل در اکثر موارد ، حد فاصل قطعات یا همان خلاصی در حدود (۰.۰۲۵-۱.۲۷) میلیمتر پیشنهاد میشود .

با یک ازمون ساده اهمیت میزان خلاصی و تاثیر ان بر روی خاصیت مویینگی مشخص میشود ، تصویر شماره ۸ نشان میدهد در خلاصی های متفاوت مذاب جوش بیشتر به سمتی حرکت کرده است که حد خلاصی کمتری وجود داشته است.

بطور کل خلاصی بین دو نقطه اتصال مشکلی شایع در خطوط مونتاژ میباشد که اغلب باعث اختلال در عملکرد سیم لحیم و در نهایت باعث کاهش بازدهی خط تولید میشود (مطابق تصاویر ۹ الی ۱۱)

همانطور که در تصویر شماره ۸ مشاهده شد، علل پخش نا همگن مذاب در نقطه اتصال بدلیل حد فاصل نا به سامان در دو سمت نقطه اتصال میباشد که گاها میتواند بدلیل ضعف در طراحی و یا تولید دو قطعه اتصال باشد.

بیشتر بخوانید: نقش فلاکس در عملیات لحیم کاری سخت (بریزینگ)

برای مثال دو قطعه از کار از دو جنس مختلف مانند :

مس – استیل را در نظر میگیریم که به صورت نر و مادگی داخل یکدیگر قرار میگیرند.

در صورتی که قطعه مسی را (نری) و استیل را (مادگی) در نظر بگیریم ، آنوقت است که قطعه مسی بدلیل ضریب انبساط بالاتر نسبت به قطعه استیل، در اثر سرد و گرم شدن امکان شکست و نشتی را در محل جوشکاری بوجود می اورد.

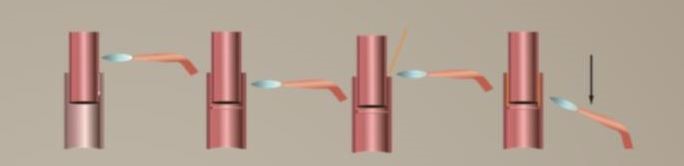

نحوه حرارت دهی ناحیه اتصال نقش بسزایی در کیفیت جوش دارد ، فلز مذاب بدنبال حرارت حرکت میکند و جهت نفوذ به ناحیه اتصال میبایست نکاتی را رعایت کرد.

هرگاه قطعات دارای ضخامت و جنس مشابه باشند ، حرارت باید بطور مساوی بین دو قطعه توزیع شود، نحوه توزیع حرارت برای لوله ها در شکل ۱۲ نشان داده شده است.

در شکل اول از سمت چپ ، ضخامت نر و مادگی لوله ها یکسان است ، بنابراین حرارت دهی از لوله نری شروع میشود و سپس ناحیه مادگی ( طوری که حرارت هر دو یکسان شوند ) ، و بعد فلز سیم جوش اعمال میشود.

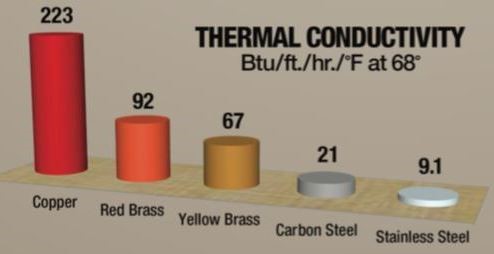

با تغییر ضخامت قطعات ، نحوه حرارت دهی تغییر میکند ، در واقع قطعه ضخیم تر ابتدا حرارت دهی میشود ، برای قطعات غیر همجنس ضریب حرارتی را مدنظر قرار دهید

شکل ۱۳ – هدایت حرارتی فلزات مختلف را نشان می دهد ، میبایست فلز با هدایت حرارتی کمتر ، بیشتر گرم شود.

نکته دیگر در فرایند گرما دهی ، سرعت ان است ، الیاژ های لحیم کاری سخت داری دو نقطعه مهم مایع شدن (Liquidus ) جامد شدن و هستند،(Solidus) هر چقدر فاصله این دو نقطه بیشتر باشد ( طبق بروشور فنی استاندارد ) سرعت حرارت دهی نیز باید بالاتر باشد.

در غیر اینصورت الیاژ سیم جوش خمیری میشود و دچار جدایش عناصر می گردد ، که نهایتا منجر به اتصال معیوب می گردد.

بازرسی ناحیه جوش ، امری ضروری است ، قبل از ارسال قطعات به مشتری، ناحیه جوش میبایست از نظر عیوب و نشت ناپذیری و تحمل فشار و استحکام مورد بررسی قرار گیرند.

یک مرجع با ارزش در این خصوص استاندارد است .AWS C3.4/C3 این استاندارد حاوی تست های ضروری و کاربردی اتصالات بعد از بریزینگ است .

همچنین استاندارد ISO 18279 نیز در خصوص بازرسی ناحیه بریزینگ میباشد.

برای خرید و دریافت لیست قیمت انواع سیم جوش های نقره وارد این لینک شوید: سیم جوش نقره سیمبن